火电厂烟囱防腐改造工程方案设计

- 发布时间:2018-01-30 17:37:38

- 浏览: 3346

- 出处:加固之家

- 作者:小柯

河曲电厂一期工程2×600MW亚临界燃煤发电机组共用一座240/10m单筒式烟囱。烟囱筒身为钢筋混凝土结构, 其内衬 (60m以下为240mm厚;60m以上为120mm厚) 为耐火砖, 用耐酸胶泥砌筑。钢筋混凝土筒壁内附保温层厚80mm。沿烟囱筒身高度方向每隔15m设置环形悬挑牛腿支承保温层和砌体内衬。

河曲电厂一期机组同期配套安装石灰石-石膏湿法全烟气脱硫装置, 采用一炉一塔的方案, 设置了烟气加热GGH装置, 烟囱中的排烟温度约为80℃, 原有烟囱在设计的时候曾进行简单的湿法脱硫防渗防腐处理。为满足国家现行环保排放标准的要求, 电厂拟对一期工程2台机组现有的烟气湿法脱硫系统进行超低排放改造, 同时取消和拆除现有烟气脱硫系统的烟气加热GGH装置。GGH取消且不新增MGGH时, 烟囱入口处的排烟温度将从原来的80℃降到45~50℃, 烟囱中的烟气冷凝结露酸液会非常明显, 渗漏腐蚀状况将会加剧, 原有的“单筒式”烟囱结构体系已不适合增容改造后的烟气湿法脱硫运行条件, 需要对其进行湿法脱硫防渗防腐改造处理。

1 改造方案设计依据

(1) 目前国内湿法脱硫、不设置GGH的现役“单筒式”老烟囱湿法脱硫防渗防腐改造成熟的常规方案是:主要以在原有烟囱钢筋混凝土筒壁内新增设置一根钢排烟内筒的方案为主, 即设置“套筒式”烟囱;新增设置的排烟内筒体系采用钛钢复合板材料。近年来, 在役老烟囱湿法脱硫防渗防腐改造方案中很多都采用了这种方案。

(2) 国家标准《烟囱设计规范》GB50051-2013

2 改造方案设计思想

在原有“单筒式”烟囱筒身砖砌体内衬内表面新增设置一层防腐层 (如玻璃砖或涂层、聚合物材料) 的湿法脱硫烟囱防渗防腐改造方案有诸多问题:其烟囱结构形式仍是“单筒式”烟囱, 其防腐层的耐久性和施工质量保证不确定;烟囱投运后其内部没有使用情况的检查条件;属于短期治理型方案;之前在役老烟囱湿法脱硫防渗防腐改造工程中有较大比例的失败案例等情况。国家标准《烟囱设计规范》GB50051-2013不建议通湿烟气的烟囱使用“单筒式”方案。根据前述烟囱防腐改造方案设计依据及国家规范及西安热工研究院对湿烟囱运行情况进行系统的普查调研结果, 一期“单筒式”湿烟囱防渗防腐改造方案的设想是:采用在原有烟囱钢筋混凝土筒壁内新增一根排烟内筒的“套筒式”烟囱方案。新增设置的排烟内筒具体可采用如下方案:

(1) 钛钢复合板内筒;

() 钢内筒宾高德内衬防腐;

(3) 玻璃钢内筒。

3 改造方案技术分析

3.1 钢内筒及其防腐方案

(1) 拆除原有内衬, 增设钛钢复合板内筒

钛是一种很耐腐蚀的材料, 这是由于钛的表面容易生成稳定的钝化膜, 钝化膜是由几纳米到几十纳米厚的极薄的氧化钛构成, 在许多环境中是很稳定的, 并且一旦局部破坏还具有瞬间再修补的特性。因此, 钛在酸性、碱性、中性盐水溶液中和氧化性介质中具有很好的稳定性, 比现有的不锈钢和其他有色金属的耐腐蚀性都好, 甚至可与铂比美。因此钛内衬是目前新建湿烟囱防腐的主导工艺。脱硫后烟气中还含有大量的氧化性介质, 这对保护钛板表面的氧化膜是有好处的, 从另一方面又降低了硫酸的侵蚀。

钛板由于其特定的化学性能, 有非常好的防腐效果, 脱硫后的强腐蚀性烟气对钛板的腐蚀性很小, 是国际工业烟囱协会推荐的湿法脱硫不设GGH情况下烟囱防腐内衬之一。内筒结构设计计算时, 不必预留腐蚀富裕度。钛钢复合板是一种成熟的组合材料, 有专门的国家标准, 但造价相对较高, 施工要求较高。

需要注意的是, 钛板与碳钢不宜直接焊接, 因其相融形成的金属是不耐腐蚀的。为此, 钢内筒衬钛板有二种工艺:1) 现场挂贴:国内台塑福建省漳州后石电厂采用现场挂贴钛板内衬。2) 爆炸复合:国内设计的钛板内衬烟囱均采用钛复合钢板工艺。

将原有240/10m“单筒式”烟囱筒身的砖砌体内衬、隔热层、积灰平台、隔烟墙和筒首铸铁压顶盖板等全部拆除, 保留原有烟囱的钢筋混凝土筒壁;在原有烟囱筒壁内新增一根钛钢复合板材料的排烟内筒体系方案。

方案说明:需要拆除原有“单筒式”烟囱的砖砌体内衬、隔热层、积灰平台、隔烟墙和筒首铸铁压顶盖板等结构, 保留原有烟囱的钢筋混凝土筒壁 (经综合判定能继续使用时) ;按照长期治理型方案的思路, 在原有烟囱的钢筋混凝土筒壁内新增设置一根钛钢复合板材料的排烟内筒、内烟道和导流板, 以及相应的排烟内筒横向约束装置、平台层和垂直交通系统等。

新增排烟内筒高度为243.0m, 自立式, 上下等直径。结合原有“单筒式”烟囱钢筋混凝土筒壁顶部内悬挑的环形牛腿内半径尺寸和新增排烟内筒施工间隙的常规要求, 排烟内筒内直径确定为9.0m, 筒壁壁厚确定为12+1.2~18+1.2mm。钢内筒导热性较好, 采用80mm厚超细玻璃棉毡外包镀锌钢丝网作为外保温层。钢内筒外每隔50m设钢检修平台, 兼作钢内筒的横向止晃。此外, 由于在原钢筋混凝土外筒内设置了钢内筒, 需在钢内筒两侧采用钛-复合钢板材质制作内烟道 (每侧约3.4m长) 与改造后脱硫净烟道通过膨胀节相接。

本方案施工时重点监测钛钢复合板焊缝的处理, 焊接时钛条需要搭接相焊而不能对接相焊。钢内筒采用钛钢复合板材料, 防腐材料钛板内衬与碳钢基体材料具有良好的复合性能, 且防腐材质与基体材质膨胀系数接近, 适应温度变化效果良好, 且金属内衬材质具有良好的耐磨, 耐冲刷性能。另因内衬材质光滑, 摩擦系数小, 形成烟囱雨的极限烟速大于表面粗糙的砖类内衬材料。施工时采用倒装法施工工艺, 高空作业工作量大大下降。但施工时需严格控制焊缝处理, 并注意保护钛板表面避免碰撞损伤, 钢内筒保温性能较差, 为尽可能减少冷凝液的生成, 需设置保温层。

方案优点:烟囱防渗防腐改造工作主要是在烟囱内部进行, 对周边已有设施基本上无影响。钛钢复合板材料的排烟内筒、内烟道和导流板结构能从根本上解决烟气湿法脱硫处理后烟囱的渗漏和腐蚀问题;结构体系合理, 耐久性好, 使用寿命长, 检修维护周期超过30年;钛钢复合板材料的选材、复合、轧制、包装运输、安装、焊接和检验等施工各个工序, 都有相应的国家或行业标准指导和控制;使用业绩多 (超过200座烟囱) , 设计和施工经验成熟可靠。

方案缺点:原有“单筒式”烟囱内的拆除工程量较大, 施工周期较长, 投资费用较高。施工期间内, 临时烟囱排放烟气的影响稍大。

施工工期:参照类似烟囱防渗防腐改造经验, 大致5~7个月, 供参考。

该方案从根本上解决了原有“单筒式”烟囱湿法脱硫改造后的防渗防腐问题。在原有烟囱钢筋混凝土筒壁内新建一根钛钢复合板材料的排烟内筒体系方案。可行性大, 设计优先推荐。

(2) 新增钢内筒, 内贴美国宾高德轻质发泡隔热防腐玻璃砖防腐内衬

将原有240/10m“单筒式”烟囱筒身的砖砌体内衬、隔热层、积灰平台等拆除, 保留原有烟囱的钢筋混凝土筒壁;在原有烟囱筒壁内新增一根Q235B钢内筒+内贴美国宾高德轻质发泡隔热防腐玻璃砖材料防护层的排烟内筒体系方案。

方案说明:需要拆除原有“单筒式”烟囱的砖砌体内衬、隔热层、积灰平台、隔烟墙和筒首铸铁压顶盖板等结构, 保留原有烟囱的钢筋混凝土筒壁 (经综合判定能继续使用时) 。按照中期治理型方案的思路, 在原有烟囱的钢筋混凝土筒壁内新增设置一根Q235B钢内筒+50mm厚美国宾高德轻质发泡隔热防腐玻璃砖材料防护层的排烟内筒、内烟道和导流板, 以及相应的排烟内筒横向约束装置、平台层和垂直交通系统等。

新增排烟内筒高度为243.0m, 自立式, 上下等直径。结合原有“单筒式”烟囱钢筋混凝土筒壁顶部内悬挑的环形牛腿内半径尺寸和新增排烟内筒施工间隙的常规要求, 新增排烟内筒的内直径确定为9.1m (粘贴50mm厚玻璃砖防护层后的净内径为9.0m) , 筒壁壁厚确定为12~18mm。

方案优点:烟囱防渗防腐改造工作主要是在烟囱内部进行, 对周边已有设施基本上无影响。阶段性地解决了烟囱排烟内筒、内烟道和导流板的渗漏腐蚀问题;结构体系合理, 耐久性和使用寿命适中, 投资费用与方案一相近。

Q235B钢材排烟内筒材料的选材、制作、包装运输、安装、焊接和检验等施工各个工序, 都有相应的国家或行业标准指导和控制;有一定的使用业绩 (30座烟囱左右) , 设计和施工经验成熟可靠。

方案缺点:原有“单筒式”烟囱内的拆除工程量较大, 施工周期较长, 投资费用也较高。施工期间内, 临时烟囱排放烟气的影响稍大。

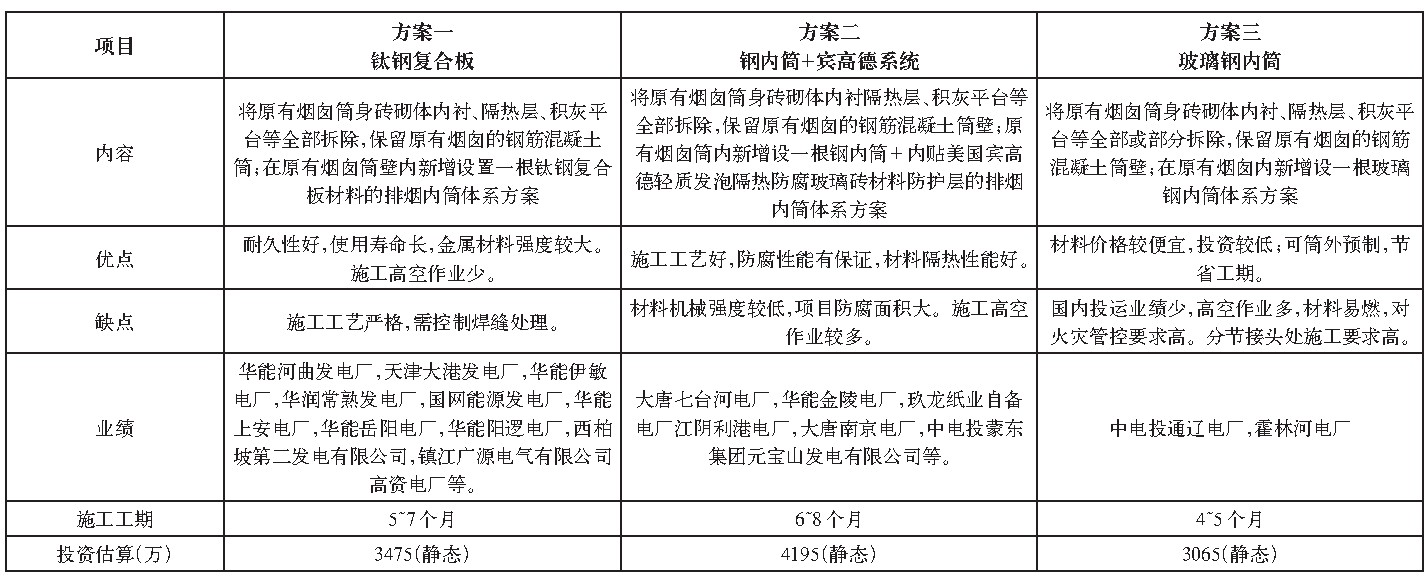

表1 烟囱改防腐造方案经济性和可行性分析汇总表 下载原表

另外, 轻质发泡耐酸隔热防腐玻璃砖材料的采购和施工要求较高。目前, 国产产品的失败案例较多, 故本报告建议采用美国宾高德轻质发泡隔热防腐玻璃砖材料的防护层系统。

施工工期:参照类似烟囱防渗防腐改造经验, 大致6~8个月, 供参考。

该方案阶段性地解决了原有“单筒式”烟囱湿法脱硫改造后的防渗防腐问题。轻质发泡隔热防腐玻璃砖材料防护层的采购和施工要求较高, 国产产品有较多的失败案例;本工程建议选用美国宾高德轻质发泡隔热防腐玻璃砖材料的防护层。由于与方案一相比, 投资费用相近, 但施工质量控制有一定的风险。可行性适中, 设计推荐。

(3) 新增玻璃钢内筒

玻璃钢是由增强材料玻璃纤维和基体树脂组成的复合材料, 特点是轻质、纤维方向强度高, 刚度小, 玻璃钢的密度介于1500~2000kg/m, 为普通碳钢的1/4~1/5。玻璃钢排烟筒的优点是自防腐, 不用做其他的防腐处理, 自重轻, 对整个烟囱结构抗震设计有利。玻璃钢复合材料不仅要满足防腐的性能, 还要承受自身的结构力, 通过整体缠绕、大块预制拼接形成整体密封的排烟筒结构。玻璃钢的强度可以很容易地达到使用要求;但是玻璃钢内筒的整体刚度不足, 可以利用其结构可设计性, 在刚度不足的部位或者方向上设计出加强筋、中空结构、变形结构等, 来提高其整体刚度。

玻璃钢复合材料在烟囱防腐领域的应用在国外已越来越普遍, 而且其在耐混合烟气腐蚀、可施工性、价格等方面的优势远远高于钛镍合金材料。但目前市场上能够满足要求的树脂均为进口美国的特种树脂, 该类树脂价格比国产树脂贵, 供应紧张。

玻璃钢防腐方案缺点:1) 承受结构载荷, 具有较大的风险;2) 施工难度大, 工序复杂, 容易引发火灾。3) 玻璃钢内筒安装时将各节手糊连接, 节点处轴向抗拉强度难以保证, 对施工人员的技术要求较高。4) 高空作业较多。

玻璃钢内筒一般分节在现场缠绕加工, 缠绕时在环向或螺旋方向采用缠绕纱, 轴向采用单向布增强, 安装时再将各节手糊连接, 节点处轴向抗拉强度往往难以保证。在烟囱外部分节成筒, 可以节省较多施工工期, 但安装时需要一节节从烟囱顶部吊装进烟囱内, 高空作业比较多。

玻璃钢 (FRP) 在欧美等发达国家脱硫烟囱防腐中已得到广泛应用, 业绩良好, 可以在国内脱硫烟囱防腐中采用。但目前玻璃钢 (FRP) 在国内脱硫烟囱防腐中已投运的项目较少, 在建的也不足10例, 运行时间偏短, 应加强设计、制作、安装及质量监控等引进技术的研究, 积累相关经验, 确保玻璃钢内筒的制作及安装工艺质量。

施工工期:参照类似烟囱防渗防腐改造经验, 大致4~5个月, 供参考。

该方案阶段性地解决了原有“单筒式”烟囱湿法脱硫改造后的防渗防腐问题。玻璃钢内筒采用外部分段预制, 烟囱顶部吊装可大大缩短施工周期;总造价比较低。但高空作业多、各分段间连接对工人技术要求较高;易燃, 存在较大的火灾风险;目前国内成功使用案例较少。可行性相对较小, 可作备选方案。

3.2 烟囱改造施工、地基及基础验算

若不考虑腐蚀损伤, 原钢筋混凝土烟囱外筒满足原设计规范。经外观检查, 原烟囱钢筋混凝土外筒未见异常, 初步认为现烟囱结构未受到腐蚀影响, 可以继续使用。其内部需待停机后进一步核实。

原砌筑内衬及保温层需拆除, 施工顺序应从上向下分节进行。拆下来的废弃物通过吊篮下运, 从拆除的积灰平台口至烟囱底部运出。新增钢内筒原材料从烟囱底部进入, 使用倒装法, 施工时需重点监测焊缝处理处的打磨及防腐。

将烟囱原有砖内筒、保温层、积灰平台及内衬筒拆除后, 原烟囱基础为环形基础, 基底面积约150m, 最薄处厚度为2770mm。环形基础内径18.9m, 新增内筒后, 钢 (或玻璃钢) 内筒在原烟囱基础环内重新做圆形独立基础, 与原烟囱外筒基础互不干涉。基底持力层选卵石层, 地基承载力标准值为390k Pa。

钢内筒筒首外部5m区域范围采用3mm厚316L不锈钢制作防雨罩, 实现钢内筒筒首外部防腐。

钢内筒导热性较好, 在其外部采用80mm厚超细玻璃棉毡外包镀锌钢丝网作为外保温层。

新建内筒烟囱水平导流板上设冷凝液收集管, 下排至排水沟。

由于在原钢筋混凝土外筒内设置了钢 (或玻璃钢) 内筒, 需在钢 (或玻璃钢) 内筒两侧设置水平烟道与烟囱外部的脱硫净烟道通过膨胀节相接。水平烟道每侧约3.4m长, 采用6mm厚钢板制作, 烟道内壁喷涂高性能防腐涂层或采用钛钢复合板进行防腐。

4 改造方案的技术经济指标对比

上述三种改造方案技术经济指标对比如表1所示。

本文给出的三个防腐方案均是具有一定应用业绩的改造方案。方案一投资较大, 但改造高空作业较少, 且国内成功业绩较多, 且对于本工程烟气流速合理, 改造后运行检修工作量较小;方案二材料及施工较好, 防腐性能有保证, 但烟囱排烟内筒摩擦系数较大, 材料强度较差, 改造防腐面积较大, 改造费用较高, 基底不易控制;方案三防腐整体性效果较好, 工程造价较低, 若采用预制安装法施工工期短, 但国内应用时间较短, 高空作业较多, 且有较大的火灾风险, 分节连接处对工人施工技术要求较高。

5 结语

综合考虑几个方案的防腐、防渗性能, 本文给出的几个方案都是可选方案, 都有自身的优缺点, 综合考虑防腐性能的优异性及长期运行的稳定性方面, 推荐采取钛钢复合板内筒方案。